2010/07/02 | 頭部形状

頭部圧造

頭部圧造工程

ねじを作る第一工程は”頭部圧造”で、線材からねじの頭部を作る工程です。

頭部を造るのは塑性加工(金属に圧力を加えて変形させ、圧力を除いても変形させた形が残る)

によって成形させ、その塑性加工を常温(平常の温度)で行うことを”冷間加工”といいます。

冷間加工により、ねじの頭を作る機械を”コールドヘッダー(Cold Header、Cold Heading Machine)

” 単に “ヘッダー(Header)”と称します。ヘッダーには加工する段数により1段(シングルヘッダー)から

多段式の機械が有りますが、一般的なねじを作る場合は段数が2段(頭部を成形するのに2回圧力

をかける)式の機械で、通常”ダブルヘッダー(Double Header)”で加工致します。

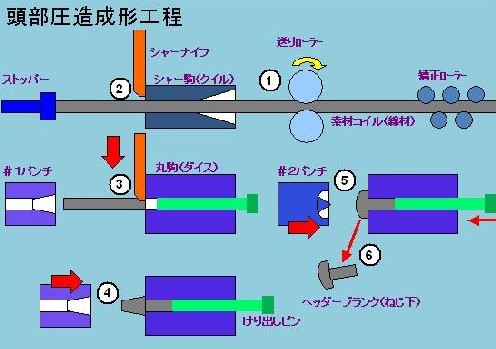

この機械の中でどのような加工が行なわれているか説明しましょう

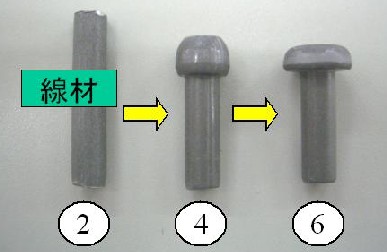

機械の中では材料の線材を切断② #1パンチ(予備成形)④ #2パンチ(仕上げ)⑥

の順で加工されて行きます。

それを図示すると

① 送りローラーにより材料(線材)が機械の中に送られます

② ストッパーまで線材(材料)が送られ、シャーナイフ、シャー駒(クイル)により定まった長さに切断(剪断)

されます

③ 切断された材料は丸駒(ダイス:円筒状の金型)の中心へ搬送されます

④ 材料は#1パンチにより圧力が加えられ(俗にいう:たたきつけられ)予備成形形状が作られます

⑤ 更に#2パンチによりたたかれて、けり出しピンにより丸駒から取り出され⑥の頭部形状が作られます

この#2パンチに求める頭の形状、りセス(+ - トルクス)の金型(パンチ)を使用します