2023/11/15 | その他

ハイテン用溶接ボルト「ノンヒートスタッド」

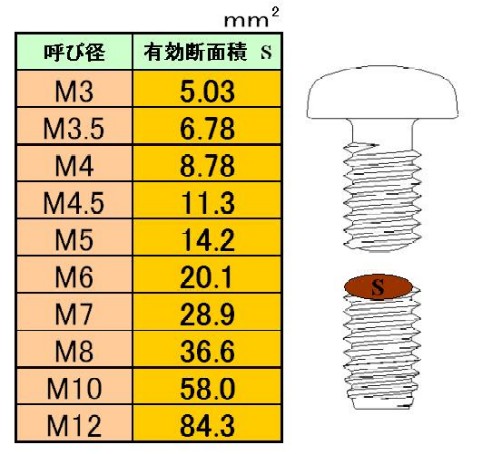

ハイテン材(高張力鋼板)用溶接ボルトの紹介です。一般的に溶接ボルトは鉄製で、熱処理を施して強度区分を8.8(引張強度約800Mpa)程度まで上げた後、溶接利用します。この熱処理過程でボルト内の炭素量が増加します。炭素量の増加は溶接性を悪くします。せっかくボルトの強度を上げても溶接性が悪ければ、溶接部分からボルトが剥離したりします。したがって、溶接ボルトは強度区分を少し下げてボルトへの炭素含有を抑え、溶接性を高めて利用します。

ノンヒートスタッドは、鉄製ですが、熱処理をしなくても強度区分8.8程度の高強度材を利用しています。つまり、熱処理によるボルトの炭素量の増加はなく、溶接性が非常に良く、強い溶接強度が得られる溶接ボルトです。また、低い電流量で高い溶接性が得られます。

熱処理不要、低電流での溶接など、環境への負荷も抑えられます。また、8.8程度の高強度なボルトのため、軽量化を目的として利用が進んでいるハイテン材に利用することで、非常に強い締結構造が実現します。

環境負荷を抑えて、高強度化による軽量化も実現するキーアイテムになることが望まれています。

2013/11/21 | ねじの強度

タッピンねじ⑩

タッピンねじ⑩

タッピンねじ(小ねじ、ボルト)の使用時のトラブルと解決法

その6 遅れ破壊

a)水素脆性による遅れ破壊

タッピンねじや小ねじ、ボルト等の焼入れ硬化した鋼製ねじが、締付後何時間も経てから脆性破壊を起こす現象を、一般的に「遅れ破壊」と称する。

(ネジ類だけでなく、高強度鋼部品が静的な負荷応力を受けた状態で、ある時間を経過したとき、外見上はほとんど塑性変形を伴うことなく、突然脆性的な破壊が生じる)

経験上から、ネジ類ではタッピンねじが浸炭焼入(肌焼入)を施していることから、発生度合いは最も高い。

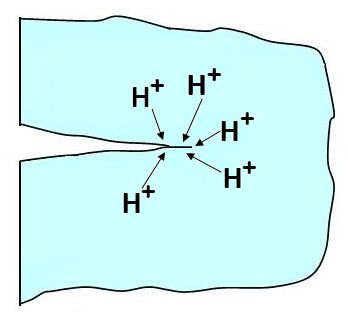

◆水素脆化

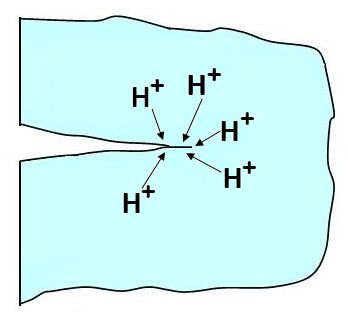

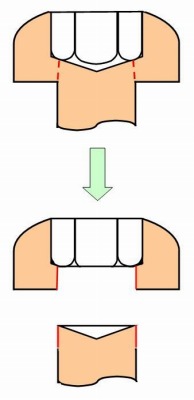

鋼中に何らかの要因によって浸入した水素(H)が応力集中部近傍に集中し、カソード割れを引き起こす。

カソード反応(還元反応) (水素ガス面圧説)

亜鉛鍍金を施した製品に起こり易い。電気鍍金により、メッキ槽中の酸により水素原子が製品に吸蔵されることが主要因と考えられている。

このように吸蔵された製品を締付けると、締付けによって生じた粒界の歪部に水素原子が浸入し、分子化し、更に圧力が加わり歪み(割れ)を増大させて、ついに破損に至るメカニズムです。

この破損は締付け後、12時間~72時間後に発生し易い。

◎対策

この対策としては、製品を亜鉛鍍金後に即、180゚C~200゚C程度の温度で数時間加熱し、吸蔵水素を放出させるベーキング処理を行う。

◎状況

・水素脆性による”頭飛び”は20年位前までは冬の風物詩とまで言われ、年に数回発生するのも珍しくなく、品質管理課は恐れていたもので、冬季の重点管理項目としていました。

発生すれば、人的、経費的、精神的にその負担は多大でした。

・近年は材料精度、熱処理管理技術の向上、表面処理設備の充実(表面処理装置とベーキング炉の直結化)、水素脆性の起こしにくい鍍金浴の開発等により、最近では皆無の状態になっています。

2013/09/15 | ねじの強度

タッピンねじ⑧

タッピンねじ⑧

タッピンねじ(小ねじ、ボルト)の使用時のトラブルと解決法

その4

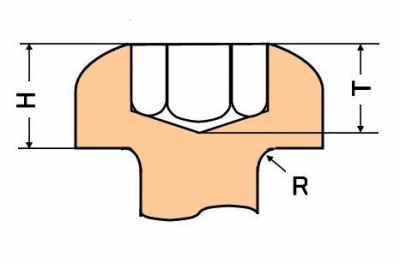

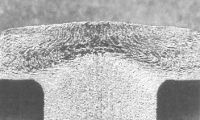

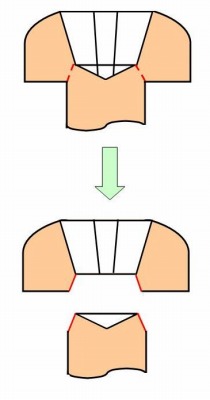

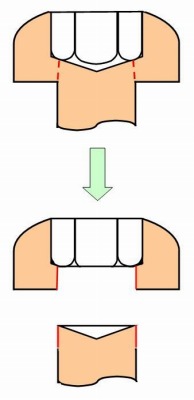

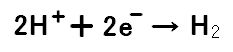

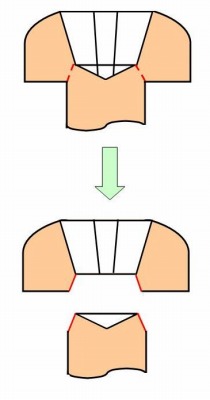

タッピンねじや小ねじ、ボルト等を締結時に、ねじの座面が着座したとき、リセス穴

(十字穴、六角穴、トルクス穴)の底から剥離するように破断する現象が生じる。

これは頭部の強度、じん性不足によるもので、設計時、加工時に考慮する必要が有り

ます。

(勿論、斜めねじ込み等の締付条件が悪い場合にも発生します)

十字穴付き 六角穴付き

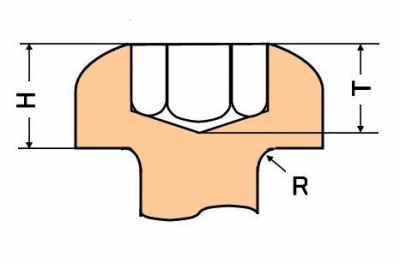

その対策としては、材料選定、熱処理加工条件の吟味

設計上では、設計基準の細部計算によりますが、基本的には下図の(H-T)の値を大きくし、

首下のR(又はC、テーパー)を大きく取ることが必要になります。