2013/10/28 | ねじの強度

タッピンねじ⑨

タッピンねじ⑨

タッピンねじ(小ねじ、ボルト)の使用時のトラブルと解決法

その5

タッピンねじや小ねじ、ボルト等を締結時に、ねじの座面が着座したとき、或いはしばらく時間が経過してから、首部からポロリと剥離し破断が生じる。

リセス付ねじの圧造においては、リセス穴の底の部分の加工度が最も大きくこの部分にフローラインがある程度密集することは避られないが、加工上の欠陥によって密集位置が悪いとか、急激な屈曲を生じたため加工歪が大きくなって破断する場合であって、材質的な欠陥は更にこれを助長する。

ねじ等の圧造(冷間)加工により製造される特徴の一つとして、切削加工とは異なりファイバーフロー(繊維状組織)が切断されず、強度、耐摩耗性の向上に寄与します。

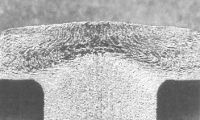

ねじ頭部のファイバーフロー写真 (ねじを縦断面方向に切断し、断面を腐食し観察する)

上図写真の様に、製品の形状、大きさ、加工方法により、さまざまなファイバーフローの模様を描きます。

拡大写真を見れば、製品の形状に沿って、材料を屈折させた流れに沿って、ファイバーフロー(繊維状組織)が流れている事が見えます。

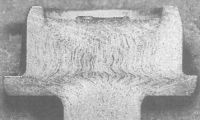

ところが、上図の写真と下図の写真を比較すると、

下図では設計、加工方法、金型の形状等により、応力集中部フローラインが首下部に集中(下がり)し、破断(剥離)の危険性が増してきています。

そのような場合の対策は

1. 成分が均一で、不純物(介在物P,S,H等)の少ない結晶粒の細かい 球状化焼鈍をした

キルド鋼を使用する。

2. フローラインが首下部に集中しないような予備成形の形状を選定する。

3. 圧造比、圧縮加工率が高くならないような設計をする。

4. 首下Rを許される限り大きくする。

5. 加工時に頭部打撃試験を施し、安全性を確認する。

更に必要に応じて、上図写真のようにフローラインの状態を確認する。

6. どうしても避けられない場合は、応力除去の歪取り焼鈍又は焼入焼戻工程を付加する。

(製品に焼入工程が有る場合は緩和される)