2012/03/29 | 表面処理

表面処理⑤

表面処理⑤

その他の表面処理

陽極酸化処理(アルマイト)

アルミニュウムの表面処理のなかで、最も代表的な処理には

陽極酸化処理(アルマイト)が上げられます。

陽極酸化処理の用途は、サッシ、ビルの内外装、自動車などの車両、

容器、エクステリアなど多様な箇所に使用されています。

機能的には耐食性、耐候性、装飾性、着色を主な目的として加工されます。

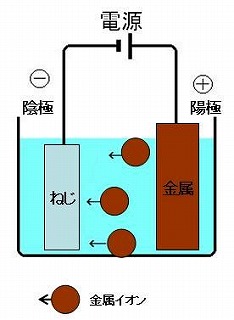

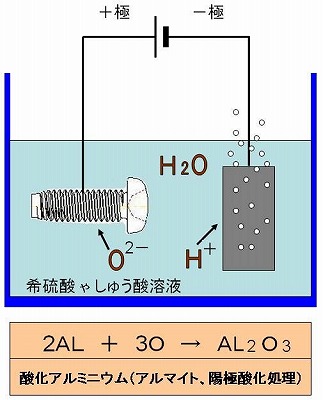

陽極酸化(アルマイト)の加工原理は

陽極(+)側に加工するアルミニュウム製品を陰極(-)側に鉛板などを使用し

希硫酸やしゅう酸などの溶液中で電気分解をすると、アルミニュウム表面に

酸化皮膜が生成されます。

この皮膜がアルマイト皮膜、陽極酸化皮膜と呼ばれるものです。

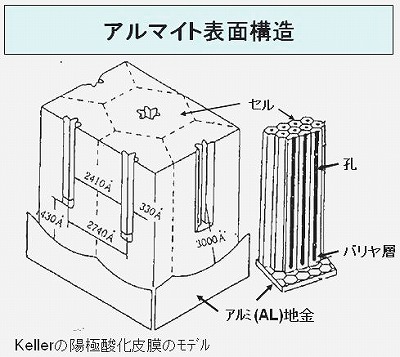

この皮膜は処理時間と共に成長し、下図のような多数の微細孔を有する多孔層

(Porous layer)となっています。

(この構造は裸眼程度では見えず、電子顕微鏡などで観察されます)

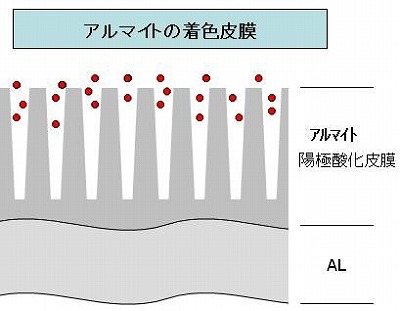

この多孔層を利用した加工がいろいろと施されています。

その特徴を利用しての例としてアルマイトのカラー加工が有ります。

多孔部分に赤、黄色、緑、青などの染料や金属酸化物を孔に吸着させることによる

染色加工